湿电子化学品,又称工艺化学品或湿电子化工品,是微电子、光电子湿法工艺(如蚀刻、清洗、显影、去胶、掺杂等)制程中使用的各种高纯度、高洁净度的专用液体化学品和混合物的总称。

它们是电子工业中的关键性基础化工材料,其纯度和洁净度直接决定了集成电路、平板显示、太阳能电池等产品的制造效率、良率和可靠性。可以将其形象地理解为电子信息产业的“血液”和“清洗剂”。

核心特征

湿电子化工品与普通化工品的根本区别在于其极高的技术指标:

1.超高纯度:

产品中的金属杂质含量需要控制在ppb(十亿分之一)甚至ppt(万亿分之一)级别。

颗粒杂质控制极其严格,通常要求每毫升液体中大于特定尺寸(如0.2µm或0.5µm)的颗粒数量少于几十个。

2.高洁净度:

在生产、包装、运输过程中需要全程在洁净环境下进行,防止空气中的颗粒物污染。

3.功能性强:

针对特定的工艺步骤(如对特定材料的蚀刻、对特定光刻胶的显影)具有精确的化学功能。

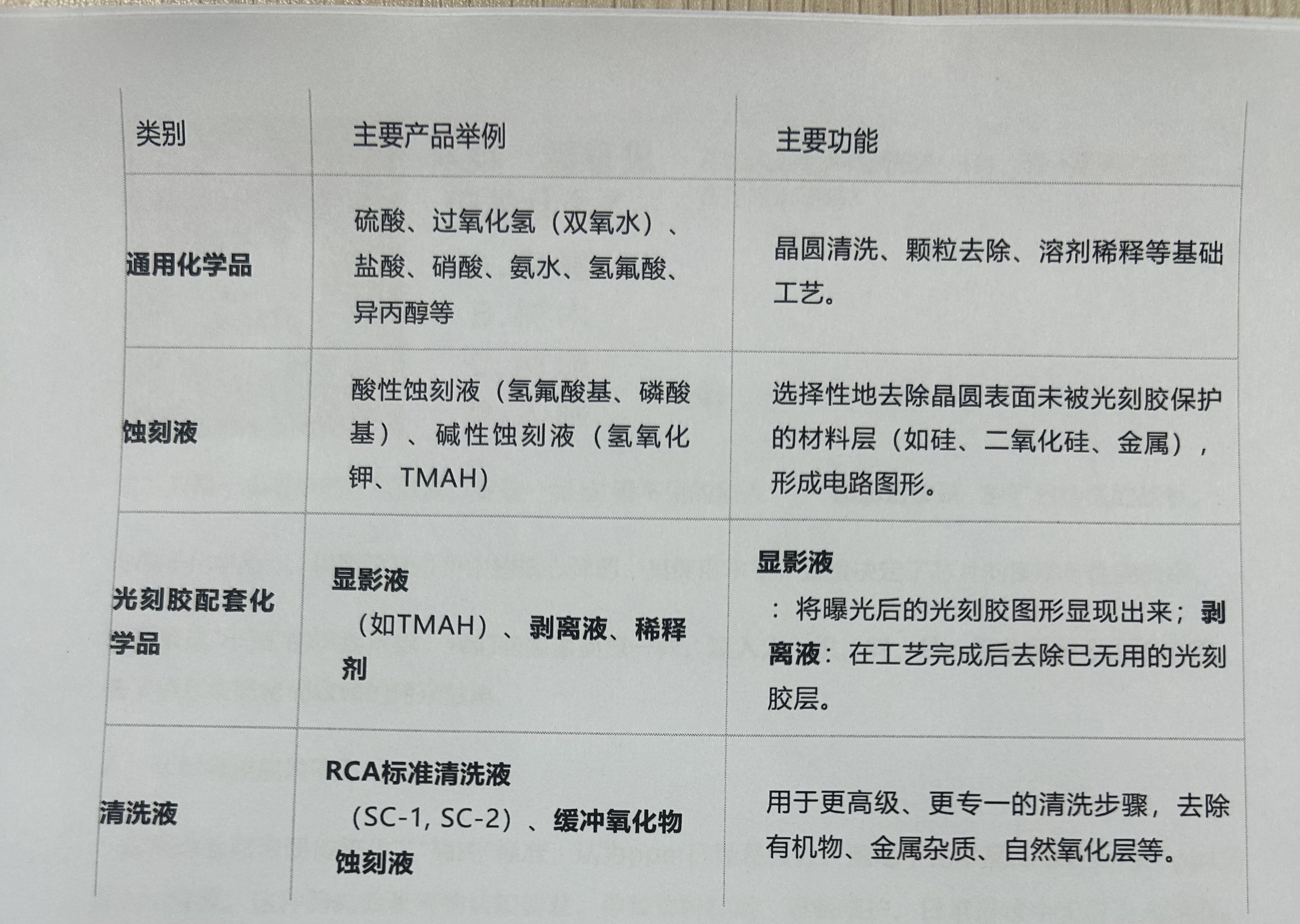

主要分类与应用

湿电子化工品按照应用领域和功能,主要可分为以下几大类:

核心作用

湿电子化工品在电子制造过程中扮演着不可或缺的角色,其核心作用包括:

1.清洗与净化:

这是其最基础也是最重要的作用。在芯片制造的数百道工序中,每一步都可能引入污染物。湿电子化工品用于清除硅片表面的颗粒、有机残留物、金属离子和自然氧化层,为下一道工序提供一个“绝对洁净”的表面。

2.图形化蚀刻:

在光刻工艺中,通过使用特定的蚀刻液,可以精确地、选择性地腐蚀掉没有被光刻胶覆盖的薄膜层(如二氧化硅、氮化硅、多晶硅或金属),从而将设计好的电路图形转移到硅片上。

3.光刻图形显现与去除:

显影液使曝光后的光刻胶发生溶解性变化,从而形成可见的电路掩模图形。

剥离液在完成蚀刻或离子注入等工艺后,安全、彻底地去除已经完成使命的光刻胶层,而不损伤下方的器件结构。

4.表面处理与掺杂:

某些湿电子化工品用于在晶圆表面生长或修饰薄膜(如通过化学溶液生长氧化层)。

在太阳能电池制造中,通过化学方法进行磷或硼的扩散,形成P-N结。

为什么看起来只是“洗刷刷”的化工产品,却能卡住整个半导体产业的脖子。这个问题,初听也许会让你感到有些反直觉。然而,当你面对的是集成度已经达到纳米级的芯片制造,当你追求的是原子级的纯净时,那所谓的“洗洗刷刷”就远远不是表面上那么简单了。

它不只是一项简单的物理清洗,更是一场与“看不见的敌人”——超痕量杂质的旷日持久的战争。

湿电子化学品,正是这场战争中的核心弹药,其纯度水平,直接决定了芯片的良率与性能极限。

要理解这“卡颈”的深层原因,我们需要像侦探一样,深入人、机、料、法、环的每一个细枝末节,去了解那些隐秘而致命的污染触角。

人:认知与技能的不足

一线操作者常习惯传统化工“高纯”标准,认为ppm已经是极致。湿电子化学品却需要ppb、ppt乃至ppq纯度。这种跨越数量级的认知偏差,导致物料转运、设备维护、日常巡检中无意引入污染。缺乏对超痕量杂质行为学(如吸附、脱附)的专业理解,也使问题难以定位。

机(机器):无孔不入的杂质

生产设备本身是纯度巨大的挑战。传统反应釜、精馏塔、输送泵的内壁材料、密封件、焊接点,都可能在超纯介质中長期冲刷下,析出金属离子、有机物或生成颗粒。即使特氟龙管道,其弯头、阀门死角也可能成为杂质富集或颗粒物脱落温床。看似“干净”的过滤膜,在高流速下也可能产生自身污染。

料(材料):变态的纯度要求和迭代速度

湿电子化学品的纯度,首先取决于原材料。全球能达电子级纯度的关键中间体供应商屈指可数。即使“高纯”原材料,经过电子级纯化后,仍可能发现传统分析方法无法检测的“隐形杂质”。芯片制程迭代迅速,每次进步都对湿化学品提出更高纯度要求,这意味着原材料体系需要同步升级,涉及复杂合成路径优化、全新分离纯化技术,研发周期漫长且投入巨大。

法(方法):不断提高的技术要求

传统纯化方法,对电子级产品往往力不从心。我们需要亚沸蒸馏、特定波段紫外光解、超高精度膜分离、以及真空或惰性气氛下进行的无接触传输等极致技术组合。质量控制手段必须跟上:传统ICP-MS已经很难满足需求,需要更先进的在线检测技术,实时监测ppb、ppt级痕量杂质,及时预警调整工艺。有时,方法不成熟,甚至会因高温、切割力等,反而降解产品或引入新杂质。

环(环境):无菌环境的严苛

湿电子化学品生产环境堪比外科手术室。空气中的微尘、湿度、温度波动,甚至生产人员携带的皮屑,都可能成为致命的污染源。因此整个过程必须在严格洁净室(如ISO Class 1到Class 10)中进行。生产中超纯水(UPW)纯度要求甚至超产品本身。任何环节疏忽,都可能功亏一篑。

核心痛点:绝对纯度与物理现实的矛盾

层层剖析后,我们会发现,湿电子化学品的核心痛点,不是单一技术或管理问题,而是绝对纯度目标与客观物理现实之间,一个几乎无法解决的矛盾螺旋。

一方面,半导体产业的“摩尔定律”驱动着芯片线宽不断缩小,器件集成度几何级数增长,这要求湿电子化学品的纯度

必须不断逼近“零杂质”的理论极限。哪怕是一个原子级别的杂质,都可能导致电路短路、断路或性能下降。

另一方面,我们所处的物理世界,万物都有杂质。任何材料都有析出,任何设备都有磨损,任何反应都有副产物。在原料提取、合成、纯化、储存到运输的每一个环节,都存在不可避免的微观污染。这就像在一片汪洋大海中,寻找并去除一滴墨水,甚至比这更难,因为墨水本身可能是水的一部分,或者根本没有“纯水”可以作为参考物。

这种矛盾,不仅体现在技术瓶颈上,更折射在巨大的研发投入、漫长的验证周期、高昂的生产成本以及对供应链稳定性的极度脆弱性上。它挑战的不仅仅是化工技术,更是人类对物质极限的认知和掌握能力。

终极方案:系统性超纯度工程与生态重塑

面对这种看似无法解决的矛盾,真正的“终极方案”绝非单点突破,而是一场系统性的、全产业链的超纯度工程革命和生态重塑。

全生命周期溯源与协同:打破传统产业链壁垒,建立从基础化工原料到电子化学品成品的溯源体系。与上游供应商深度绑定,共同开发,认证超高纯度原材料。下游半导体制造商开放测试数据,形成需求与供应端的实时反馈闭环。

新材料与设备迭代先行:这是釜底抽薪的关键。研发新型耐腐蚀、零析出、零颗粒、抗吸附特殊材料,用于制造反应釜、管道、阀门、过滤膜及包装容器。设备设计设计必须从“高效”转向“极致纯净”,例如采用无死角设计、电化学抛光内表面、磁悬浮无接触泵送等。

多维度、智能化的纯化和质量控制:

*纯化技术融合:集成亚沸蒸馏、等离子体去除、超临界萃取、分子筛分离、在线光化学纯化等先进技术,进行多级、串联、交叉处理,针对不同杂质“对症下药”。

*人工智能驱动的在线超痕量分析:开发高灵敏度、低检出限、广覆盖范围的在线分析系统,利用人工智能对生产过程微小波动进行预测性维护和实时调整,实现“预警式”纯度管理。

专业人才“特种部队”培养:打破传统化工与材料科学界限,培养一批精通超痕量分析、表面化学、微污染控制、洁净室工程及半导体工艺流程的复合型人才。他们需要懂化学、懂物理、懂材料、懂半导体应用。

“零缺陷”制造理念文化渗透:将对极致纯度的追求,从技术层面上升到企业文化。每位员工,无论身在何处,都需要建立对微观污染的敬畏与零容忍态度,形成全员参与的质量控制体系。

极致纯度的道路永无止境

当我们的目标是“零缺陷”时,如何平衡极致纯度的研发与生产成本,与半导体产业日益加速的迭代需求,这不仅仅是技术挑战,更是商业智慧和国家战略的比较。我们,准备好了吗?这场看不见的战役,远未结束。

原创 胡说老徐 化工707 2025.11.23天津